Métier : amidonnier

Les amidonniers-féculiers, partenaires majeurs de l’agriculture française

L’amidonnerie est implantée en France depuis des siècles. Ses matières premières, elle les puise dans la terre : blé, maïs, pomme de terre féculière, et pois protéagineux. Cela représente environ 6 millions de tonnes de matières premières agricoles valorisées chaque année, quasi exclusivement (96%) issues du sol français.

Pour découvrir les autres chiffres clés

de l’amidonnerie française :

Une industrie zéro déchet

Maillon essentiel de la chaîne alimentaire, entre l’amont agricole et l’industrie (alimentaire ou non), le métier d’amidonnier-féculier consiste à séparer les différents constituants présents dans les plantes et à les valoriser sous forme d’une large gamme d’ingrédients adaptés aux besoins spécifiques de nombreux secteurs. C’est donc une activité « BtoB ».

Cette industrie n’est pas nouvelle, et repose sur des pratiques anciennes et traditionnelles. En effet, l’art d’extraire l’amidon remonte à l’antiquité et est aujourd’hui utilisé dans toutes les régions du monde, en fonction des plantes cultivées

Pour en savoir plus sur l’Histoire de l’amidonnerie française

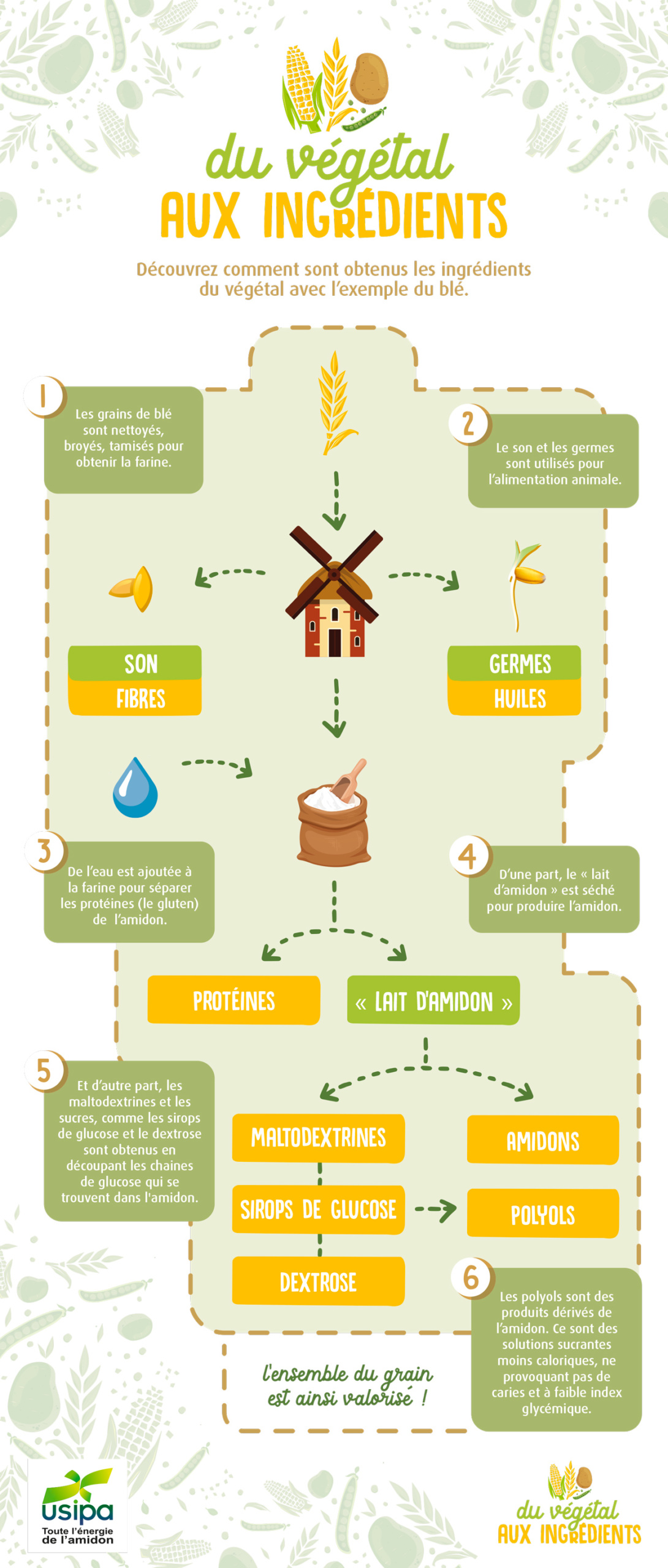

Première étape du procédé : la séparation

Pour ce faire l’amidonnerie met en œuvre des procédés physiques simples : broyage, tamisage, centrifugation, et/ou chauffage limité… afin de scinder les composés principaux de la plante : l’amidon, la protéine, l’enveloppe cellulosique, les fractions solubles et, dans le cas du maïs, le germe dont sera extraite de l’huile.

Les procédés permettant cette phase d’extraction sont spécifiques à chaque plante. Les outils industriels sont donc dédiés à une seule matière première (blé, maïs, pois ou pomme de terre en France) sans qu’il y ait possibilité de substituer l’une par l’autre.

Les amidonniers utilisent de l’eau afin de séparer les constituants du grain. Pour le maïs, les grains sont trempés dans l’eau. Pour le blé, l’eau est ajoutée à la farine obtenue par broyage et tamisage. On obtient ainsi un produit intermédiaire, que les amidonniers nomment « lait d’amidon ». Puis, l’amidon est séparé des autres composants du grain, par centrifugation.

L’amidon est ensuite séché. Il peut soit être utilisé en l’état, on le nomme alors « amidon natif », soit auto-consommé au sein de nos usines amidonnières pour produire une large gamme d’ingrédients adaptés aux besoins spécifiques des industries clientes.

L’amidonnerie française se distingue en effet de ses concurrents étrangers par le degré de valeur ajoutée des produits proposés.

Deuxième étape : la transformation de l’amidon natif en ingrédients amidonniers

Les produits amidonniers sont également des intrants indispensables à de nombreux secteurs non-alimentaires : papeterie, industries pharmaceutiques, cosmétiques, adhésifs, matériaux de construction, textile, etc.

Par procédé enzymatique, l’amidon est découpé en plus petites chaines : on sépare les maillons de glucose qui constituent l’amidon. Cette nouvelle étape permet d’obtenir des maltodextrines, puis des sirops de glucose, jusqu’au dextrose, un glucose pur utilisé en milieu hospitalier pour les patients affaiblis.

Les sirops de glucose fournissent également la base d’autres ingrédients issus d’amidon tels que les polyols, qui sont particulièrement utilisés par le secteur alimentaire (dans les gammes dites sans sucres) et par la pharmacie.

La valorisation des co-produits

Le travail de séparation des constituants de la plante opéré par les amidonniers génère également 3 co-produits :

- Des fibres

- Des germes

- Des protéines végétales

Tous 3 trouvent des valorisations en alimentation humaine ou en nutrition animale.

L’industrie amidonnière a ainsi quasiment atteint le 0 déchet en assurant un usage pour chaque résidu et un débouché à chaque production.

Pour plus d’informations sur les procédés de fabrication des ingrédients amidonniers, téléchargez notre infographie…